Grundlagen der Mikromechanik

Dissertation – Kapitel 1

Die Mikromechanik ist ein junger interdisziplinärer Forschungsbereich, der den Technologievorrat der Mikroelektronik nutzt, um miniaturisierte Bauelemente hauptsächlich aus Silizium für verschiedene Anwendungsbereiche zu realisieren. Sie befaßt sich mit dem Entwurf, der Herstellung und der Anwendung mechanischer Strukturen und Systeme, die zumindest in einer Dimension eine Abmessung im Mikrometerbereich aufweisen, so daß feinmechanische Formgebungsverfahren nicht mehr sinnvoll eingesetzt werden können {Bue91a, Heu89}. Die wesentlichen Vorteile der Mikromechanik gegenüber den konventionellen Fertigungstechniken sind:

- Ausnutzung der Vorteile des einkristallinen Siliziummaterials

- hochgenaue Strukturübertragung mittels lithographischer Verfahren und damit gute Reproduzierbarkeit der mikro-mechanischen Bauelemente

- hoher Integrationsgrad durch minimale Strukturgrößen, verbunden mit einer wesentlichen Erhöhung der Zuverlässigkeit der Bauelemente

- Integration mechanischer, elektronischer und optischer Funktionen in komplexen Mikrosystemen

- kostengünstige Herstellung durch Fertigung im Batch-Betrieb.

Hauptanwendungen

Hauptanwendungen mikromechanischer Strukturen sind derzeit Sensoren und Aktoren, sowie spezielle mechanische Funktionselemente beispielsweise in der integrierten Optik. Zum Einsatz mikromechanischer Systeme werden spezielle Anforderungen an die Aufbau- und Verbindungstechnik (AVT) gestellt, um die mechanische Stabilität und gleichzeitig eine einwandfreie Funktion der Bauelemente zu gewährleisten. Bei Sensoren stellt die Art der Meßgrößen-Einleitung einerseits, die Sensor-Gehäusung als Schutz vor unerwünschten Umwelteinflüssen andererseits oft ein erhebliches Problem dar, das in der Regel nur durch anwendungsspezifische Aufbau-, Kontaktierungs- und Gehäusungstechniken gelöst werden kann.

Funktionsweise

Die Funktionsweise mikromechanischer Sensoren und Aktoren beruht auf verschiedenen physikalischen Wirkprinzipien, bei denen meist eine Energieumwandlung vom Mechanischen ins Elektrische stattfindet. Als Detektionsprinzipien finden piezoresistive, piezoelektrische, kapazitive, chemische und optische Sensoreffekte Anwendung, während bei Aktoren z.B. elektrostatische, -magnetische, -thermische und piezoelektrische Antriebsprinzipien eingesetzt werden. Mikromechanische Aktor-Anwendungen sind beispielsweise Mikroventile und Mikropumpen für miniaturisierte Dosiersysteme, Mikroschalter, sowie aktive Positionierelemente für die integrierte Optik (z.B. für die Glasfaser-Chip-Kopplung).

Das zur Zeit am weitesten fortgeschrittene Arbeitsgebiet der Mikromechanik stellt die Sensorik dar. Insbesondere können die hohen Anforderungen der Präzisionsmeßtechnik durch mikromechanische Sensoren, auf der Basis des frequenzanalogen Sensorprinzips, gut abgedeckt werden. Die Weiterentwicklung der Mikromechanik stellt die Mikrosystemtechnik dar, die sich mit der Realisierung multifunktionaler Mikrosysteme durch Integration verschiedener Bauelemente-Funktionen beschäftigt. Mögliche industrielle Anwendungsgebiete von Mikrosystemen finden sich in der Produktions- und Fertigungsautomatisierung, Konsumgüterindustrie, Rechner- und Kommunikationstechnik, Verkehrs-, Medizin-, sowie Umweltschutztechnik.

Herstellungstechnologien

Wegen seiner hohen Reinheit, der technischen Verfügbarkeit und der hochentwickelten Verfahrenstechnik nimmt Silizium eine Sonderstellung bei den in der Mikromechanik verwendeten Werkstoffen ein. Die Existenz eines Eigenoxids ermöglicht die Nutzung als Maskierschicht bei selektiven Dotier- und Ätzprozessen und zusätzlich den Einsatz als Isolations- und Passivierungsschicht. Im Gegensatz zur Mikroelektronik werden in der Mikromechanik außer Silizium auch andere Werkstoffe {z.B. Quarz, Gläser, Keramiken.} mit unterschiedlichen Eigenschaften verwendet und neben den elektrischen vor allem die mechanischen, thermischen und piezoelektrischen Eigenschaften der Materialien ausgenutzt. Bei der technologischen Herstellung handelt es sich zum einen um planare Prozesse, bei denen auf einem einkristallinen Siliziumsubstrat komplexe Dünnschichtfolgen aufgebracht und strukturiert werden. Verschiedene photolithographische Verfahren, wie optische oder Elektronenstrahl-Lithographie dienen der Strukturierung der Schichten. Mit Hilfe der Dünnschicht-Technologien werden Schichtsysteme unter verschiedenen Bedingungen, beispielsweise aus der Gasphase (CVD = Chemical Vapor Deposition) oder unter Verwendung physikalischer Abscheideprozesse (PVD = Physical Vapor Deposition) abgeschieden. Zur gezielten Veränderung der Materialeigenschaften werden Implantation, Diffusion und Oxidation eingesetzt. Neben den additiven Prozessen der Schichtabscheidung werden subtraktive Prozesse zur isotropen und anisotropen Strukturierung der mikromechanischen Bauelemente verwendet. Insbesondere nimmt das anisotrope Naßätzen {z.B. in Alkalilaugen (KOH-,NaOH-Lösung).}, bei dem die Ätzraten stark von der Kristallrichtung des einkristallinen Siliziums abhängig sind, in der dreidimensionalen Strukturierung eine dominierende Stellung ein. Die Anisotropie des Ätzverhaltens gestattet eine definierte Strukturierung in lateraler Richtung, während eine Selektivität durch Einbau von Ätzstopp-Schichten (z.B. mittels Dotierung mit Fremdatomen) eine vertikale Strukturierung des Siliziums erlaubt. Verschiedene Trockenätzverfahren wie das Plasmaätzen (PE = Plasma Etching) oder reaktive Ionenstrahlätzen (RIE = Reactive Ion Etching) gewinnen aufgrund der erhöhten Prozeßkompatibilität und besseren Möglichkeit der Integration in der Batch-Verarbeitung zunehmend an Bedeutung. Andere Prozeßtechnologien, wie laserunterstütze Verfahren {Ala92a} und Referenzen darin), die Kernspurtechnik {Spo90} und die LIGA-Technik (Lithographie-Galvanoformung-Abformung, {Bec86}) sind zur Zeit im Forschungsstadium und erweitern zukünftig das technologische Spektrum. Die Technologien zur Herstellung von dreidimensionalen Mikrostrukturen in Silizium unter Verwendung von anisotropen Ätztechniken mit oder ohne Ätzstopp-Verfahren werden unter dem Oberbegriff Bulk-Mikromechanik (BMM) zusammengefaßt, da die Siliziumscheibe (Wafer) i.a. über ihre gesamte Dicke strukturiert wird. Neue technologische Entwicklungen, wie beispielsweise die Oberflächenmikromechanik (OFM) mit Hilfe von Opferschichten (engl.: Sacrificial-Layer-Method), sollen der weiteren Miniaturisierung und dem Bedarf an beweglichen Teilen in komplexen Mikrosystemen Rechnung tragen {How87, Fan87}. Hierbei werden auf der Basis z.B. von Poly-Silizium (poly-Si) freitragende Strukturen auf der Waferoberfläche realisiert, bei der Mehrlagenstrukturen aus Siliziumoxid (Opferschicht) und poly-Si mit Schichtdicken im Mikrometerbereich verwendet werden. Statt poly-Si kann auch Siliziumnitrid als Material der Mikrostruktur eingesetzt werden {Smi92a}.Die in der vorliegenden Arbeit experimentell untersuchten mikromechanischen Bauelemente wurden ausnahmslos in Bulk-Mikromechanik ohne Verwendung von Ätzstopp-Schichten hergestellt und weisen als minimale Strukturabmessungen Balken- und Membrandicken von etwa 20 µm auf.

Entwurf mikromechanischer Systeme

Der Entwurf von mikromechanischen Systemen muß in das Gesamtherstellungskonzept integriert werden und rechnerunterstützt erfolgen, da das Gesamtsystemverhalten äußerst komplex ist und durch das unterschiedliche Verhalten der Einzelkomponenten bestimmt wird. Die Vorteile des rechnerunterstützten Entwurfs (CAD = Computer Aided Design) bestehen im möglichen Einsatz verschiedener Entwicklungswerkzeuge {Layout-Editoren, Volumenmodellierer, Simulatoren, Datenbanken, etc.}, den schnellen Änderungsmöglichkeiten und den damit verbundenen kürzeren Entwicklungszeiten. Die Analyse des Funktionsprinzips und der Bauelemente-Eigenschaften mit Hilfe der Simulation, beispielsweise der Finite-Elemente-Methode (FEM), fördert das Verständnis und erlaubt die Prüfung von Teilfunktionen bereits in einer sehr frühen Entwicklungsphase. Ferner sind Parametervariationen ein effektives Hilfsmittel zur Optimierung und gleichzeitig zur Reduktion der Prototypenanzahl, so daß die Gesamtkosten der Bauelemente-Entwicklung niedrig gehalten werden können. Ein weiterer wichtiger Punkt ist die Schaffung einer rechnergestützten Dokumentationsgrundlage zur Hinterlegung des Entwurfswissens und zur Überprüfung der in der Optimierung vollführten Variationen.

In der Mikroelektronik ist eine Durchgängigkeit der Entwicklungswerkzeuge, z.B. für ASICs (= Application Specific Integrated Circuits) gegeben und Stand der kommerziellen Technik. Es existieren hochentwickelte rechnergestützte Werkzeuge für Layout, Simulation und Verifikation, so daß die gesamte Fabrikation der elektronischen Bauelemente am Rechner simuliert werden kann. Während die Mikroelektronik durch eine starke Standardisierung der Herstellungsverfahren gekennzeichnet ist, gibt es in der Mikromechanik eine Vielzahl von flexiblen Technologien und anwendungsspezifischen Anforderungen. Zudem befindet sich der Entwicklungsstand mikromechanischer Entwurfswerkzeuge heute noch am Anfang. Daher beschränkt sich der Einsatz von rechnergestützten Werkzeugen zur Zeit im wesentlichen auf die Maskenerstellung mit Layout-Editoren und die Bauelemente-Simulation mit Hilfe der FE-Methode. Zur Verifikation der Simulationsmodelle sind daher experimentelle Messungen parallel zu den Berechnungen erforderlich, um die Eckdaten des Modellparameterraumes abzustecken.

In Abbildung Abbmems ist der schematische Ablauf des mikromechanischen Entwurfsprozesses für Mikro-elektro-mechanische-Systeme (MEMS) dargestellt, wie er sich in einer geschlossenen rechnergestützten Entwurfsumgebung zukünftig darstellen könnte {Wac93}. Der Entwurf geht von den Anforderungen und Spezifikationen aus, die in einem Pflichtenheft definiert werden. Für einen Sensor enthält das Pflichtenheft beispielsweise Forderungen bezüglich der Empfindlichkeit gegenüber der Meßgröße, der Kennlinienlinearität, der Querempfindlichkeiten und des Überlastverhaltens. Im Layout-Design (Maskenentwurf) wird unter Zugrundelegung der zur Verfügung stehenden Herstellungstechnologien die Bauelemente-Geometrie und das Funktionsprinzip, d.h. die nutzbaren physikalischen Wirkprinzipien, festgelegt. Hierfür müssen unter Verwendung prozeß-spezifischer Entwurfsregeln (Design Rules) die zweidimensionalen Maskensätze für die verschiedenen benötigten technologischen Schritte erstellt werden.

Anschließend wird mit Hilfe der Prozeß-Simulation unter Berücksichtigung prozeß-spezifischer technologischer Parameter und Verwendung geeigneter physikalischer Modelle die dreidimensionale Bauelemente-Struktur abgeleitet. Als wichtiges Beispiel für die Mikromechanik ist hier die Simulation des anisotropen Naßätzens zu nennen, auf die in Kapitel Process-Modeling kurz eingegangen wird.

Die Bauelemente-Simulation modelliert das Betriebsverhalten der mikromechanischen Struktur unter Berücksichtigung der speziellen Materialeigenschaften und äußeren Betriebsbedingungen, unter Zugrundelegung der in der Prozeß-Simulation abgeleiteten Bauelemente-Struktur. Als Ergebnis wird die “Ein-/Ausgabe-Charakteristik”, (z.B. Sensorkennlinie) des Bauelementes zur Verfügung gestellt.

Auf einer nächst höheren Modellebene wird das Systemverhalten ausgehend von dem elektrischen Ersatzschaltbild des mikromechanischen Bauelementes auf Schaltungsebene mit einem Netzwerksimulator (z.B. SPICE) modelliert. Der Entwurfsvorgang wird solange iterativ durchlaufen, bis die Anforderungen erfüllt sind und ein optimiertes Design eines Prototyps erreicht ist. Anschließend erfolgt die technologische Realisation und Vermessung des Prototyps. Wenn eine experimentelle Verifikation der Anforderungen nicht erreicht werden kann, ist eine Entwurfsverbesserung, ein sogenanntes Redesign, notwendig. Die Wiederaufnahme der Entwurfsschleife kann hierbei durch einen Rücksprung auf verschiedene Entwurfsebenen erfolgen.

Rechnergestütztes Ablaufschema beim mikromechanischen Entwurfsprozeß nach [Wachutka 93]

Maskenlayout

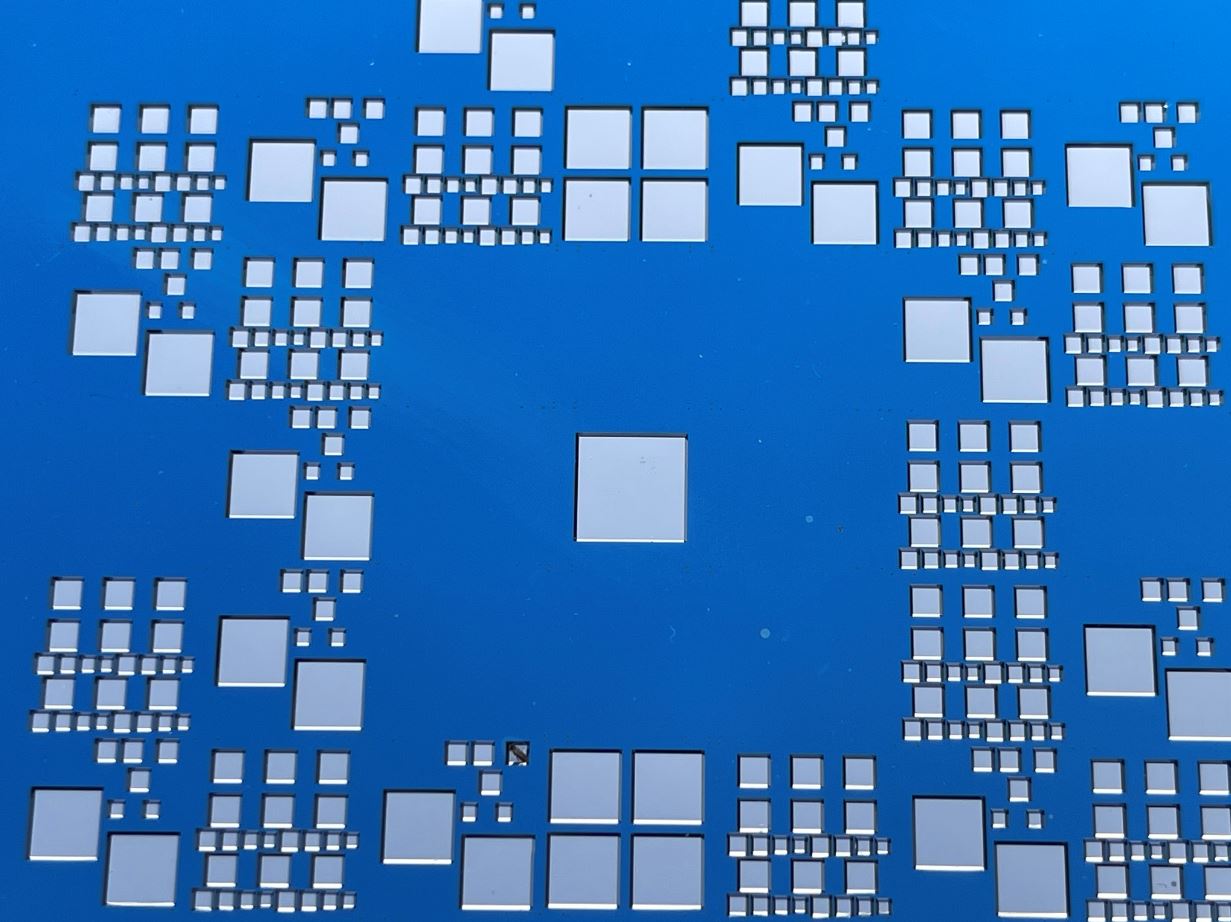

Bei mikromechanischen Komponenten erfolgt die Strukturübertragung von der Maske auf das Substrat (z.B. Siliziumwafer) auf photolithographischem Wege. Die Erstellung der Masken wird mit kommerziellen Layout-Editoren vorgenommen, die in der Mikroelektronik eingesetzt werden. Für die gesamttechnologische Herstellung der Strukturen ist ein Maskensatz notwendig, der in der Regel aus fünf bis acht Maskenebenen bestehen kann. Für jeden einzelnen Prozeß-Schritt ist eine entsprechende Maske, bei einigen sogar Vorder- und Rückseitenmaske erforderlich. Insbesondere sind die prozeß-spezifischen Eigenheiten und deren Auswirkungen bereits im Entwurf zu berücksichtigen. Beim Maskenentwurf muß sichergestellt werden, daß die erlaubten Prozeß-Toleranzen nicht überschritten werden. Beim anisotropen Naßätzen muß beispielsweise die laterale Unterätzung konvexer Ecken berücksichtigt werden, so daß entsprechende Kompensationsstrukturen im Maskenlayout vorzusehen sind.

Unter Verwendung verschiedener Kompensationsmodelle werden Entwurfsregeln erarbeitet und Hinweise zur Dimensionierung abgeleitet {Haf92}. Zusätzlich spielen die Reproduzierbarkeit und die Maßhaltigkeit der technologischen Prozesse bei der Herstellung der mikromechanischen Strukturen eine wesentliche Rolle. Hierfür müssen im Maskenlayout Teststrukturen vorgesehen werden, die an verschiedenen Stellen des Wafers angeordnet sind, um gleichzeitig Informationen bezüglich der Prozeß-Homogenität über den Gesamtwafer zu erhalten. Die Teststrukturen gestatten das Prozeß-Verhalten quantitativ zu charakterisieren, indem Eigenschaften der mikromechanischen Elemente meßtechnisch bestimmt werden, um so Rückschlüsse auf technologie- oder entwurfsbedingte Fehler zu ermöglichen.

Simulation des Herstellungsprozesses

Eine systematische und gezielte Entwicklung von komplexen Mikrosystemen ist ohne ein grundlegendes Verständnis ihrer inneren Funktionsmechanismen nicht möglich. Die Komplexität des Systemverhaltens nimmt mit der Zahl der technologischen Herstellungsschritte und der stark ausgeprägten Wechselwirkungen infolge hoher Integrationsdichten ständig zu. Aus diesem Grunde ist die Modellierung und numerische Simulation des Herstellungsprozesses und des Betriebsverhaltens bei komplexer werdenden Bauelementen unerläßlich. Statt des herkömmlichen experimentellen Weges “by trial and error” kann durch Nachbildung am Rechner das Design zielgenauer optimiert werden. Ein weiterer Vorteil der Modellierung ist die Möglichkeit meßtechnisch nur schwer oder überhaupt nicht zugängliche physikalische Parameter zu bestimmen und dadurch die Funktionsweise der Mikrosysteme besser verstehen zu können. Dies hilft die Zahl der Entwicklungszyklen zu reduzieren und somit Zeit und Kosten einzusparen.

Da der Zusammenhang zwischen den zweidimensionalen Maskenebenen und dem drei-dimensionalen mikromechanischen Bauelement nicht eindeutig umkehrbar ist, müssen Berechnungswerkzeuge für die Prozeß-Simulation (Process Modeling) eingesetzt werden, um die Strukturgeometrie abzuleiten. Ferner sind die Materialeigenschaften der mikrotechnisch hergestellten Schichtsysteme zu bestimmen, die extrem stark von den technologischen Herstellungsprozessen abhängig sind. Für die Technologien der Mikroelektronik existieren bereits kommerziell erhältliche Simulationswerkzeuge für optische Lithographie, Ionenimplantation, Diffusion, Oxidation, Epitaxie, Schichtabscheidung und Trockenätzen. Sie gestatten es, technologische Prozeß-Schritte mittels

geeigneter physikalischer Modelle zu simulieren, und stellen Eingangsdaten beispielsweise in Form von Implantations- und Dotierprofilen für die anschließende Bauelemente-Simulation (Device Modeling) zur Verfügung, in der die elektrischen Eigenschaften berechnet werden {Lor85}. Eindimensionale Simulationswerkzeuge wie ICECREAM {Pic90} und SUPREM-III {TMA} erlauben Tiefenprofile für Diffusion, Implantation und Oxidation zu bestimmen, während zweidimensionale Simulationsprogramme wie COMPOSITE {COMP} und SUPREM-IV {TMA} die flächenhafte Berechnung von Dotier-, Implantations- und Photolackprofilen gestatten.

“Die physikalische Modellbildung für Ätzprozesse und Schichtabscheidung sind heute noch ungenügend und Gegenstand der Forschungsaktivitäten.”

Die Anforderungen der Mikromechanik an die Prozeß-Simulation gehen darüber hinaus, und machen neben der Ableitung der dreidimensionalen Bauelemente-Struktur auch die Vorhersage von Materialeigenschaften in Abhängigkeit der technologischen Prozeß-Führung erforderlich. Die Abgrenzungen zur Mikroelektronik bestehen zusätzlich in der Berücksichtigung der Tiefenstrukturierung, der beidseitigen Photolithographie und Scheibenprozessierung, sowie der speziellen Aufbau- und Verbindungstechniken. Zur Zeit befindet sich die mikromechanische Prozeß-Simulation im Forschungsstadium. Für die spezifischen mikromechanischen Herstellungstechnologien müssen vorhandene Simulationsmodelle stark erweitert oder ganz neu entwickelt werden. Zur Prozeß-Modellierung werden zum einen atomistische Modelle, (ab initio), zum anderen aufwendige empirische Modellansätze, die auf experimentell ermittelte Daten zurückgreifen, verwendet. In der Literatur werden verschiedene Methoden für die Modellierung des anisotropen Ätzens von Silizium {Seq91} und Quarz {Dan91} auf atomistischer Ebene vorgestellt {Cam90, Tha94}, um eine Vorhersage der Richtungsabhängigkeit des Ätzvorgangs zu ermöglichen. Auf der anderen Seite greifen geometriebasierte Simulationsprogramme wie SIMODE {Fru90} oder ASEP {Bus91b} auf empirisch am Siliziumkristall ermittelte Ätzraten zurück und sind in der Lage, die dreidimensionale Geometrie an FE-Programme über ein neutrales Datenaustauschformat (z.B. DXF Data-Exchange-Format} ist ursprünglich das neutrale Datenaustauschformat des CAD-Programms AutoCAD und inzwischen neben IGES ein internationales Standardformat zur Geometrieübergabe.}) zu übergeben. Das ursprünglich für den Entwurf von integrierten Schaltkreisen entwickelte Programm OYSTER {Kop89} erlaubt unter Vorgabe der zweidimensionalen Maskensätze und der technologischen Prozeßabfolge dreidimensionale mikromechanische Strukturen abzuleiten, benötigt jedoch weitere manuelle Eingaben seitens des Benutzers, so daß nur ein beschränkter praktischer Einsatz möglich ist. Das Programmsystem MEMCAD {Shu91, Sen92} stellt eine neuere Entwicklung dar, aus vorgegebenen zweidimensionalen Maskenentwürfen die dreidimensionale Strukturgeometrie abzuleiten. Zusätzlich sind in einer objekt-orientierten Materialdatenbank für einzelne technologische Herstellungsverfahren algebraische Zusammenhänge zwischen den Materialeigenschaften und bestimmten Prozeß-Parametern abgelegt.

Programmintern wird hierbei auf empirische Datensammlungen zurückgegriffen, wobei weiterführende Literaturreferenzen die Angaben ergänzen. Verschiedene Forschungsgruppen {Cra91a, Joh91, San90} arbeiten an der Schaffung integrierter Entwicklungsumgebungen für komplexe Mikrosysteme. Diese Sensor- und Mikrosystem-Entwurfswerkzeuge verwenden eine Kombination von analytischen und numerischen Methoden (meist FEM) und stellen erste Ansätze in Richtung einer geschlossenen Entwurfsumgebung für Mikrosysteme dar. Diese Systeme sind jedoch in der Regel auf bestimmte Sensorklassen, beispielsweise Sensoren für mechanische Größen, beschränkt.

Simulation des Bauelementeverhaltens

Für die Modellierung von Bauelementen werden in der Mikromechanik verschiedene Methoden eingesetzt. Zur ersten Auslegung der Geometrie und zur Festlegung des Arbeitspunktes dienen analytische Abschätzungen, in denen die physikalischen Grenzen, wie maximal erreichbare Kräfte, Hübe, Empfindlichkeiten und Grenzfrequenzen ermittelt werden (siehe Kapitel Skalierungsverhalten).

Analytische Programmwerkzeuge, wie SENSIM {Lee82} und CAPSS {Bin87}, erlauben die Berechnung von idealisierten Membran-Geometrien für Drucksensoranwendungen und beschränken sich somit auf bestimmte Klassen von Problemfällen. Neben den analytischen Berechnungsverfahren werden für aufwendige Parameterstudien auch symbolische Manipulationsverfahren, sogenannte Computeralgebra-Programme wie MAPLE {Cha91} oder MATHEMATICA {Wol91} eingesetzt. Diese Programmsysteme ermöglichen auch äußerst komplexe algebraische Zusammenhänge schnell zu bearbeiten und Parameterabhängigkeiten effizient zu analysieren.

Die Beschreibung mikromechanischer Bauelemente setzt im allgemeinen eine dreidimensionale Formulierung voraus, da die geometrischen Abmessungen in allen drei Raumrichtungen von gleicher Größenordnung sind, so daß die Randbedingungen einen erheblichen Einfluß auf das Bauelemente-Verhalten haben. Daher kommt beim mikromechanischen Entwurf den numerischen Methoden, wie der Simulation mit Hilfe der Finite-Elemente-Methode, eine wichtige Bedeutung zu. Diese gestatten bereits in der Entwurfsphase, auch komplexe Geometrien mit vielfältigen Randbedingungen und die technologisch zu realisierenden Funktionsprinzipien unter Berücksichtigung prozeß-technischer Einschränkungen zu modellieren. Zusätzlich ermöglicht die FE-Methode unterschiedliche Struktur-Geometrien unter Verwendung verschiedener Materialien in Mehrlagenaufbau, sogenannte Multilayer-Strukturen {Auch Sandwich-, Komposit- oder Bimorph-Strukturen genannt.}, zu berechnen. Als Ausgangswerte für die numerischen Modellrechnungen dienen analytische Abschätzungen, die in der Regel nur für einfache, idealisierte Struktur-Geometrien durchgeführt werden können. An komplexen FE-Modellen lassen sich anschließend Parametervariationen vornehmen, um Toleranzuntersuchungen und Sensitivitätsanalysen durchzuführen. So kann beispielsweise der Einfluß der Strukturgeometrie und der Materialeigenschaften der Dünnschichtsysteme bereits vor der Herstellung studiert werden. Die FE-Methode erlaubt somit mikromechanische Strukturen geeignet auszulegen und die Bauelemente-Eigenschaften gezielt im Vorfeld zu optimieren.

In dieser Arbeit werden mit Hilfe dynamischer FE-Berechnungen die Eigenfrequenzen und Schwingungsformen (rechnerische Modalanalyse) mikromechanischer Resonator-Strukturen bestimmt und der Einfluß der zu untersuchenden physikalischen Meßgrößen ermittelt. Die Berechnung der Meßgrößen-Empfindlichkeit erfolgt durch eine nichtlineare, statische FE-Berechnung, in welcher die durch die Meßgröße hervorgerufene Steifigkeitsänderung des Gesamtsystems bestimmt wird. Die geänderte Struktursteifigkeit wird anschließend herangezogen, um die Eigenfrequenzen des Sensors unter einer äußeren Belastung zu ermitteln. Durch einen Vergleich der berechneten Sensorcharakteristiken mit experimentellen Daten mikromechanischer Bimorph-Strukturen kann auf Materialeigenschaften, insbesondere auf eine Vordehnung oder Spannung der Dünnschichten zurück geschlossen werden.

Gekoppelte FE-Berechnungen unter Berücksichtigung der elektromechanischen Wechselwirkung ermöglichen eine gezielte Vorhersage des statischen und dynamischen Verhaltens von piezoelektrisch betriebenen Sensoren und Aktoren. Das Frequenzgangverhalten wird ermittelt, indem das mechanische Amplitudenspektrum und der elektrische Impedanz- und Phasenverlauf unter Einschluß der piezoelektrischen Anregung modelliert wird. Um die thermische Fluid-Struktur-Wechselwirkung zwischen einem mikromechanischen Bauelement und dem umströmenden Fluid zu beschreiben, muß die Geschwindigkeits- und Temperaturverteilung in der Strömung berechnet und die Auswirkungen auf die Struktur infolge der temperaturinduzierten Spannungen betrachtet werden. Auf diese Weise ist es möglich das Verhalten eines Strömungssensors zu berechnen.

Bei der vorliegenden Arbeit wurde für die numerischen Strukturberechnungen das kommerziell verfügbare Programmsystem ANSYS von Swanson Analysis Systems, Inc. {SASI} verwendet und für die Strömungsberechnungen FIDAP {FDI} Bei der Erstellung komplexer dreidimensionaler Geometrien und zu deren Vernetzung wurde der Volumenmodellierer und Pre-Prozessor I-DEAS {SDRC} eingesetzt. Die analytischen Abschätzungen erfolgten mit MAPLE.

Funktionsprinzip resonanter Sensoren

In modernen Meß- und Regelsystemen, die in zunehmendem Maße digitale elektronische Bauelemente einsetzen, spielt die Klasse der resonanten Sensoren auf der Basis mechanischer, schwingungsfähiger Strukturen eine wichtige Rolle {Bue91b}. Im Gegensatz zu konventionellen Sensoren, die für die Signalaufbereitung einen Analog-Digital-Wandler benötigen, zeichnen sich resonante Sensoren {Auch als Resonanzsensoren bezeichnet.} durch den Vorteil eines Frequenzausgangs aus, so daß die Meßgröße frequenzanalog zur Verfügung steht. Weitere Vorteile frequenzanaloger Sensoren sind die erzielbare Empfindlichkeit und die damit verbundene hohe Meßgrößenauflösung, sowie die Störsicherheit durch den Wegfall der analogen Signalübertragung. Weiterhin besteht die Möglichkeit zur ständigen Funktionskontrolle des Sensors in sicherheitsrelevanten Anwendungen (z.B. Beschleunigungssensor in Airbag-Steuersystemen), da die Detektion der Resonanzfrequenz die Unversehrtheit des Sensors sicherstellt. Resonante Sensoren können für die Messung mechanischer Größen wie Druck, Kraft, und Beschleunigung, aber auch für die Messung von Massenanlagerung {Mikrowägung nach {Sau59}.}, der relativen Feuchte und zur Temperaturmessung verwendet werden.

Zusätzlich besteht die Möglichkeit der Messung abgeleiteter physikalischer Größen (z.B. Strömungsmessung). Das Funktionsprinzip der in dieser Arbeit betrachteten resonanten Sensoren beruht auf der Abhängigkeit der Eigenfrequenz des Resonators von einer äußeren physikalischen Größe, indem der mechanische Spannungszustand beeinflußt oder die Trägheit des Resonators über eine Massenbelegung verändert wird. Die Änderung der Resonanzfrequenz durch Dämpfungseffekte infolge Druckschwankungen des umgebenden Gases können bei Resonatoren mit hoher Schwingungsgüte in erster Näherung vernachlässigt werden (siehe Kapitel Dämpfungseinflüsse). Die Resonanz-Frequenz stellt als Meßgröße ein quasi-digitales Ausgangssignal dar. Die Umsetzung des Frequenzsignals erfolgt gemäß Abbildung Abbprinzip durch Zähltechnik {ABV93}.

Blockschaltbild eines Resonanzsensors

Der Sensor wird einerseits durch seine passiven Resonator-Eigenschaften wie Eigenfrequenz, Schwingungsmode, Schwingungsgüte und der Meßgrößen-Empfindlichkeit, andererseits durch die Eigenschaften der Schwingungsanregung und -detektion, beispielsweise der Modenselektivität, der Effizienz der Energie-Einkopplung und der Auflösung des Abfragesystems charakterisiert. Infolge der Abhängigkeit der Resonanzfrequenz von verschiedenen physikalischen Parametern, sind einerseits die Querempfindlichkeiten (z.B. gegenüber Temperatur) der zu entwickelnden Sensoren genau zu untersuchen, andererseits ist die prinzipielle Einsatzmöglichkeit solcher Resonator-Elemente als Multifunktionssensor gegeben. In der vorliegenden Arbeit wird das dynamische Verhalten mikromechanischer Strukturen am Beispiel resonanter Sensoren untersucht, da diese Sensorklasse durch ihr Funktionsprinzip inhärent die statischen und dynamischen Eigenschaften des Sensors wiederspiegelt.

Drucksensor

Im folgenden soll das frequenzanaloge Funktionsprinzip stellvertretend am Beispiel eines resonanten, mikromechanischen Membrandrucksensors aufgezeigt werden, der in Abbildung Abbdrucksensor schematisch dargestellt ist. Die erste technologische Realisierung solcher Silizium-Membrandrucksensoren erfolgte von Smits et al. unter Verwendung piezoelektrischer ZnO-Dünnschichten {Smi83}. Dieses Sensordesign war Ausgangspunkt für die im Rahmen des BMFT-Verbundprojektes durchgeführten Arbeiten.

Schema eines resonanten Silizium-Drucksensors mit piezoelektrischem Antrieb

Schema eines resonanten Silizium-Drucksensors mit piezoelektrischem Antrieb

Die Anregung des Sensors wird durch eine piezoelektrische Dünnschicht (hier: Zinkoxid) bewerkstelligt, die substratseitig eine hochdotierte p++ Elektrode und als obere Deckelektrode eine Aluminiumschicht aufweist. Mit Hilfe des transversalen piezoelektrischen Effektes werden bei Anlegen einer elektrischen Wechselspannung infolge Dehnungen auf der Membranoberfläche Biegemomente erzeugt und periodische Membran-Auslenkungen induziert. Durch eine Druckdifferenz zwischen Unter- und Oberseite der Membran wird der Siliziumresonator deformiert. Der Betrag der statischen Auslenkung ist hierbei ein Vielfaches größer als die dynamische Schwingungsamplitude. Bei genügend großer statischer Auslenkung {Die statische Auslenkung kann bis zu zwei Größenordnungen größer als die dynamische Schwingungsamplitude sein (siehe Kapitel 4).} stellen sich durch Reaktionskräfte Membranspannungen ein, die zu einer Versteifung des Resonators führen, so daß sich die “Frequenz analog“ zur Meßgröße ändert. Wird umgekehrt der piezoelektrische Effekt auch zur Schwingungsdetektion genutzt, so kann mit einer geeigneten Auswerteschaltung der Sensor in Eigenresonanz betrieben und die Frequenzänderung über einen Frequenzzähler ausgelesen werden {Fun93}.

Kraftsensor

Frequenzanaloge Silizium-Kraftsensoren beruhen auf beidseitig eingespannten Balkenstrukturen, die als mechanische Resonatoren Einfachbalken- {Blo90} oder auch Mehrfachbalken-Strukturen (Triplebeam) {Wag94} einsetzen. Das Funktionsprinzip ist dem der Drucksensoren identisch. Unter einer äußeren, axialen Zugkraftbeaufschlagung nimmt die Resonanzfrequenz infolge der Spannungsänderung im Resonator zu, während sie bei Beaufschlagung mit einer Druckkraft abnimmt. Zur Anregung kann neben dem piezoelektrischen auch das elektrothermische Antriebsprinzip eingesetzt werden {Bou90}. Hierzu wird in einem Zweischichtsystem mit unterschiedlichen Wärme-ausdehnungskoeffizienten eine lokale Erwärmung durch Mikroheizwiderstände erzeugt, das analog zum Bimetall-Effekt zu einem Biegemoment führt und den Balken auslenkt. Durch Ansteuerung der Mikroheizer mit Impulsen geeigneter Folgefrequenz und ausreichender elektrischer Leistung werden die Siliziumbalken in Resonanz versetzt.

Geometrie und elektrisches Layout der elektrothermisch angetriebenen Kraft- und Strömungssensoren

In Abbildung AbbGMSsensor ist die Geometrie und das elektrische Layout eines elektrothermisch angetriebenen Siliziumsensors dargestellt, der zur Kraft- und Strömungsmessung eingesetzt wird. Das elektrothermische Antriebsprinzip stellt eine technologisch einfach zu realisierende Möglichkeit dar, da Anregung und Detektion analog zum piezoelektrischen Antrieb in der gleichen Technologie realisiert werden können, wobei eine gute Kompatibilität mit der Silizium-Ätztechnologie zur Herstellung der Balkenstrukturen gegeben ist. Die Abtastung der Schwingung erfolgt resistiv mit Hilfe in Balkenmitte angeordneter NiCr-Dehnmeßstreifen (DMS), die zu einer Wheatstoneschen Vollbrücke verschaltet sind. Zur Steigerung der Anregungseffizienz werden die Mikroheizwiderstände an den Balkenenden plaziert, während die DMS-Widerstände in Balkenmitte und in Nähe der Balkenenden so angeordnet sind, daß eine möglichst große Brückenverstimmung erreicht wird. Die in dieser Arbeit untersuchten Sensoren setzen sowohl den piezo-elektrischen Antrieb auf der Basis von Dreifachbalkenresonatoren {Wag94}, als auch elektrothermisch angetriebene Einfachbalkenresonatoren mit NiCr-Widerständen ein, die durchgängig in Metalldünnfilmtechnologie realisiert wurden {Bar93}.

Strömungssensor

Beim Betrieb der elektrothermisch angeregten Siliziumresonatoren sind für die Signalgewinnung mittels Metall-DMS, deren Empfindlichkeit {Der K-Faktor ist bei Metallwiderständen über die relative Widerstandsänderung Delta R/R = K varepsilon infolge der mechanischen Dehnung varepsilon definiert und beträgt bei Metall-DMS rund zwei. Diffundierte Siliziumwiderstände weisen einen bis zu zwei Größenordnungen höheren Wert auf.} sehr gering ist, Schwingungsamplituden in der Größenordnung von einigen hundert Nanometern erforderlich. Hierfür sind erhöhte Impulsheizleistungen nötig, die zu einer Erwärmung des Sensors führen. Bei Anlegen einer Brückenspeisespannung stellen die DMS-Widerstände zusätzliche Wärmequellen dar, so daß sich eine deutliche Temperaturüberhöhung gegenüber der Sensorumgebung einstellt. Aufgrund der thermischen Wechselwirkung zwischen Resonator und einem umströmenden Fluid, erfolgt eine geschwindigkeitsabhängige Kühlung infolge des thermischen Anemometerprinzips. Diese bewirkt eine Änderung der mechanischen Spannung im Siliziumbalken und führt somit zu einer Resonanzfrequenzänderung.

Während bei der Anwendung als Kraftsensor die Temperaturabhängigkeit der Resonanzfrequenz unerwünscht ist und durch geeignete Maßnahmen kompensiert werden muß, kann sie gezielt zur Strömungsmessung in einem bekannten Medium eingesetzt werden. Wird der Sensor in einem Strömungsrohr betrieben, so lassen sich Gasströmungen erfassen und die Fluidgeschwindigkeit messen. Der Einfluß der thermischen Fluid-Struktur-Wechselwirkung wurde numerisch untersucht {Mes93} und eine universelle elektrische Ansteuerschaltung für die elektrothermische Schwingungsanregung entwickelt {Wie93}. Die im Rahmen des BMFT-Verbundprojektes entwickelten Balken-Resonatoren konnte auf diese Weise meßtechnisch weiter charakterisiert und die Strömungssensitivität nachgewiesen werden {Fab93b}.

GitHub

Weitere Kapitel