CAD-FEM-Kopplung

am Beispiel von CATIA und ANSYS

Dr.-Ing. Alexander Bakic,

Dr.rer.nat. Thomas Fabula

FEM-Technologietage

Bad Wildungen

25.-27. Oktober 1995

Einleitung

Die Einsatzfelder und der Nutzen der FE-Methode als Simulationswerkzeug sind breit diskutiert und allgemein anerkannt. Im Produktentwicklungsprozeß (PEP, PLM) ermöglicht es die Simulation das Bauteilverhalten im Rechner noch vor der Herstellung von Mustern zu untersuchen. Ziel des Einsatzes sind:

- Die Verkürzung von Entwicklungszeiten (Time-to-Market)

- Reduzierung von Prototypenanzahl und Versuchsreihen

- tiefere Einsicht in das Bauteilverhalten

- schnelle Durchführung von Parameterstudien und Sensitivitätsanalysen

- Optimierung der Bauteile hinsichtlich spezieller Funktionsanforderungen

- Erhöhung der Bauteilqualität (ISO 900x, Produkthaftung in USA)

Nicht zuletzt spielen auch Marketingaspekte (farbige Ergebnisdarstellung, das “vernetzte Auto” aus dem Rechner) eine Rolle. Voraussetzung, daß die Erkenntnisse, die aus der rechnerischen Simulation gewonnen werden, sind:

- die Berechnung muß früh, nach Möglichkeit schon im Entwurfsstadium eingesetzt werden. Nur hier sind Freiräume für Konstruktionsmaßnahmen noch vorhanden und nicht durch Restriktionen, wie z.B. bereits festgelegte Fertigungsverfahren oder noch zu Verfügung stehender Einbauraum, stark eingeschränkt sind.

- die Ergebnisse müssen der Konstruktion schnell zur Verfügung stehen. Die Zeiten für die Durchführung und Auswertung einer Berechnung dürfen nicht entscheidend von den Entwicklungszeiten abweichen. Andernfalls kommen Ergebnisse zu spät; die Schwachstellen eines Bauteils sind dann bekannt, das Teil optimiert, aber Änderungen sind nicht mehr möglich.

Der schnelle Datenaustausch zwischen der Konstruktion und der Berechnung ist also Voraussetzung für einen sinnvollen und wirtschaftlichen Einsatz von Simulationsverfahren. Nur so ist zu gewährleisten, daß die Berechnungsergebnisse rechtzeitig in den Entwicklungsprozeß wieder einfließen und dem Konstrukteur als Entscheidungsgrundlage zur Verfügung stehen. Im folgenden sollen die verschiedenen Wege einer engen Kopplung zwischen CAD und FEM dargestellt werden.

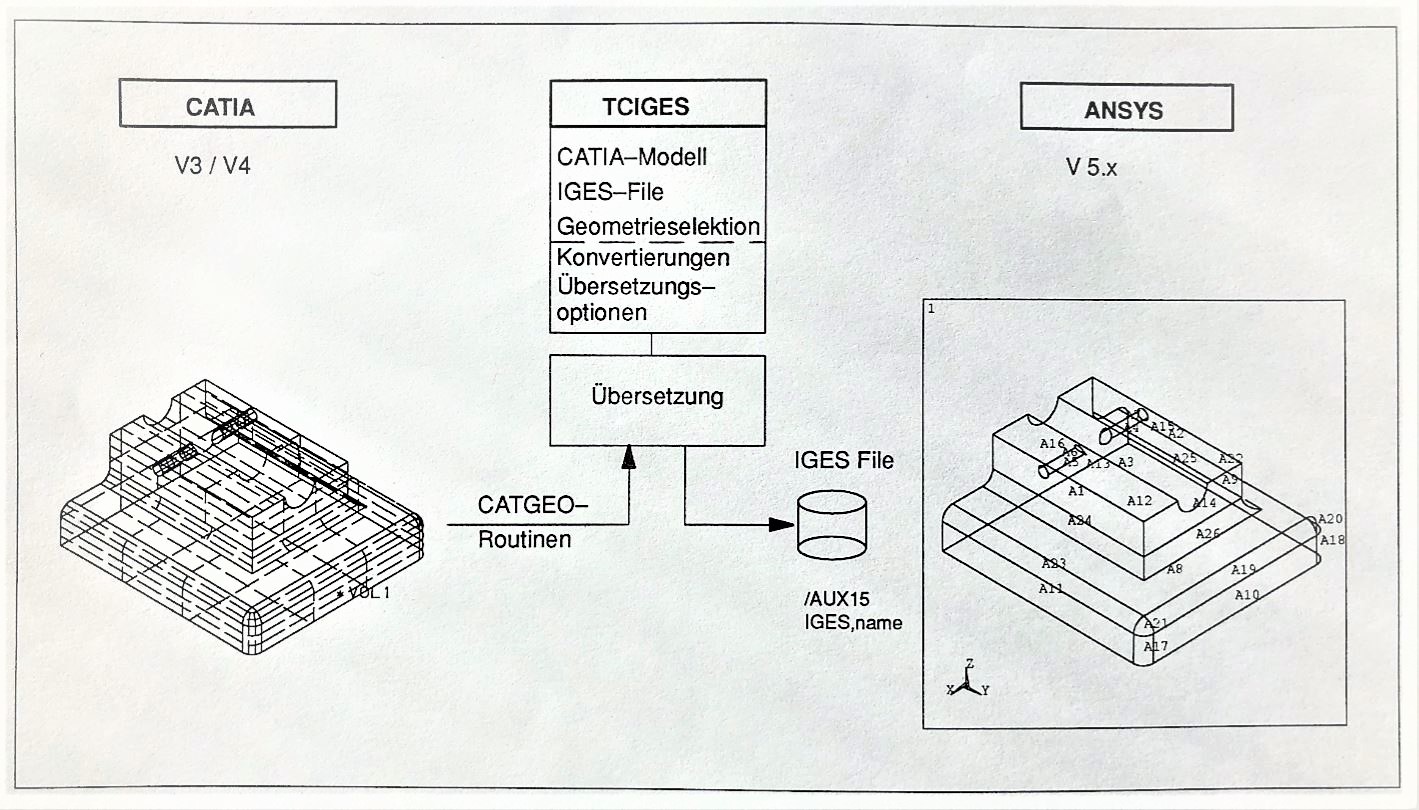

“Coupling between CATIA© and ANSYS© for completely automated geometry transfer via TCIGES®”

Fazit

Alle hier vorgestellten Wege haben Vor- und Nachteile. Welcher für die jeweilige Aufgabenstellung der schnellste und ideale ist muß in Abhängigkeit der vorhandenen Daten abgeschätzt werden. Zur Wahl eines Weges geht man sinnvollerweise rückwärts vor:

- welche Ergebnisse / Aussagen benötigt man?

- wie sieht das zugehörige FE-Modell aus?

- welche Geometriedaten benötigt man dafür?

- wie bekommt man diese aus den vorhandenen Konstruktionsdaten?

Außerdem kommen neben den rein technischen Gesichtspunkten weitere organisatorische, wie z.B. getrennte Konstruktions- und Berechnungsabteilung, in der Beurteilung hinzu.

Tagungsprogramm

www.gbv.de/dms/tib-ub-hannover/237032406.pdf

Beschreibung

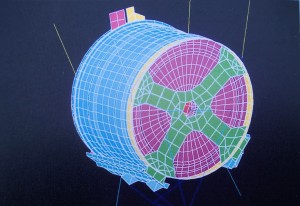

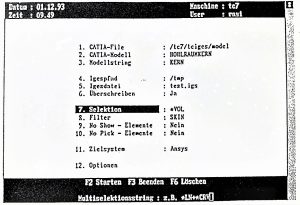

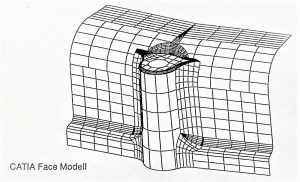

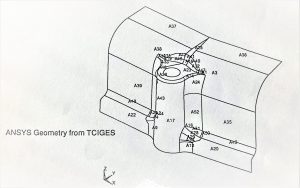

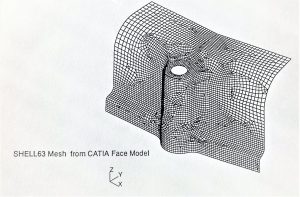

Beispiele für die Anwendung von TCIGES zeigen die Bilder <_> bis <_>. Im ersten Fall lag die Geometrie des Bauteils (einer Duschkopfhalterung) als Solid in CATIA vor. Die Funktionalität des CAD-Systems wurde genutzt um nicht berechnungsrelevante Ausrundungen herauszunehmen und aus den Außenflächen Mittelflächen abzuleiten. Im Hinblick auf die Vernetzung wurden diese außerdem noch mehrfach unterteilt. Die Übertragung zu ANSYS erfolgte mittels TCIGES. Sämtliche Faces konnten ohne Datenverlust übertragen werden. Die Vernetzung und auch spätere Änderungen an Geometriedetails und Netz erfolgten dann in ANSYS.

Im zweiten Fall handelte es sich um die Modellierung mehrerer Einzelkomponenten in einem Waschaggregat. Da das dynamische Verhalten des Gesamtaggregats untersucht werden sollte, konnten die Komponenten nicht im Detail abgebildet werden, sondern mußten verschiedene Vereinfachungen und Idealisierungen gemacht werden. Die Geometrie der Struktur lag in Form von 2D-Zeichnungsdaten vor. In diesem Fall wurde die Funktionalität des CAD-System dazu genutzt aus den vorhandenen Daten die erforderliche Draht- und Flächengeometrie lagegerecht zu erzeugen. Diese Basisgeometrie sowie Lagerungs- und Verbindungspunkte wurden mit TCIGES zu ANSYS übertragen. Die weitere Geometriemodellierung erfolgte parametrisiert in ANSYS (Rotieren und Extrudieren von Randkurven zu Flächen).

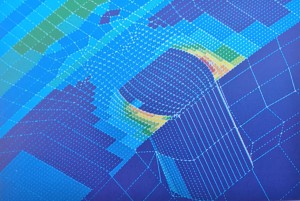

Ein Beispiel für den Weg 2 zeigt das Bild <_>. Es handelt sich um den Boden eines Laugenbehälters einer Waschmaschine. Die Geometrie lag in Form von Flächendaten (355 Faces) vor. Diese konnten zwar mit TCIGES komplett übertragen werden, jedoch ergaben sich mehrere für die Vernetzung problematische Stellen mit kleinen Linien. Die Vernetzung in ANSYS hätte hier ein viel zu feines Netz ergeben. Durch die Möglichkeit in CATIA über mehrere Faces hinweg zu vernetzen ergab sich hier ein deutlicher Zeitvorteil für ein Pre-Processing im CAD-System.

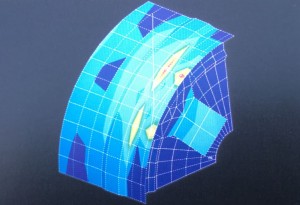

Ein weiteres Beispiel ist das Solid aus Bild <_>. Das Bauteil konnte um an ein anderes Bauteil angeschlossen werden zu können nicht frei mit Tetraedern vernetzt werden. Es wurden deshalb alle Faces parallel zur xy-Ebene in eine Ebene projiziert und miteinander verschnitten (Bild <_> ). Die Faces wurden einzeln in CATIA mit ebenen Elementen vernetzt.

Aus dem ebenen Netz wurde über Projektion ein Hexaeder-Netz erzeugt (Bild <_>). Diese Methodik wäre auch in ANSYS möglich gewesen, jedoch ergaben sich beim Extrahieren und Verschneiden der Faces deutliche Zeitvorteile im CAD-System.

Weiterführende Informationen

(C) Abbildungen freundlicherweise von ITB Ingenieurgesellschaft für technische Berechnungen mbH, Dortmund: