Computerberechnungen reduzieren Versuchszyklen

Dr.-Ing. Dieter Berhalter,

Dr.-Ing. Alexander Bakic

Die Leistungsfähigkeit moderner Rechner kann im Rahmen einer Bauteilentwicklung zu erheblichen Einsparungen von Konstruktions- und Produktionszeiten führen. Dabei setzen sich immer stärker Simulationswerkzeuge wie FEM-Pakete (Finite Elemente Methode) durch, mit denen das statische, dynamische und thermische Verhalten der konstruierten Teile im Computer simuliert werden kann.

Computer-Simulation

Wo früher die Betriebstauglichkeit erst im Versuch zu ermitteln war, werden heute durch die Computer-Simulation bereits erhebliche Kosten eingespart. Vom einfachen Dübel bei einem Möbel bis hin zur komplizierten Konstruktion im Automobilbau reicht heute das Einsatzspektrum einer Simulation.

Ziel der Simulation ist die Entwicklung eines unter vielen Aspekten optimierten Teils möglichst schon in der Prototypenphase, um sich teure Produktions- und Versuchszyklen zu ersparen. Die Berechnungen ersetzen dabei nicht den realen Versuch; jedoch kommen hier bereits die im Rechner verbesserten Prototypen zum Einsatz. Im Ergebnis der Simulation sollen die Lebensdauer und die Belastbarkeit erhöht, das Gewicht verringert oder die Fertigung vereinfacht sein. Häufig geht es – wie im Falle einer Konstruktionsänderung – um die Frage, ob das neue Teil den äußeren Belastungen genauso standhält wie das alte. Entscheidend für die Beantwortung dieser Frage ist eine genaue Kenntnis des Bauteilverhaltens, der Spannungsverteilung und des Kraftflusses. Bei anderen Problemstellungen sind dies z.B. der Wärmefluß, die Temperaturverteilung oder das Eigenschwingverhalten (Modalanalyse).

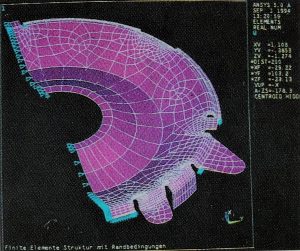

Simulation mit FEM

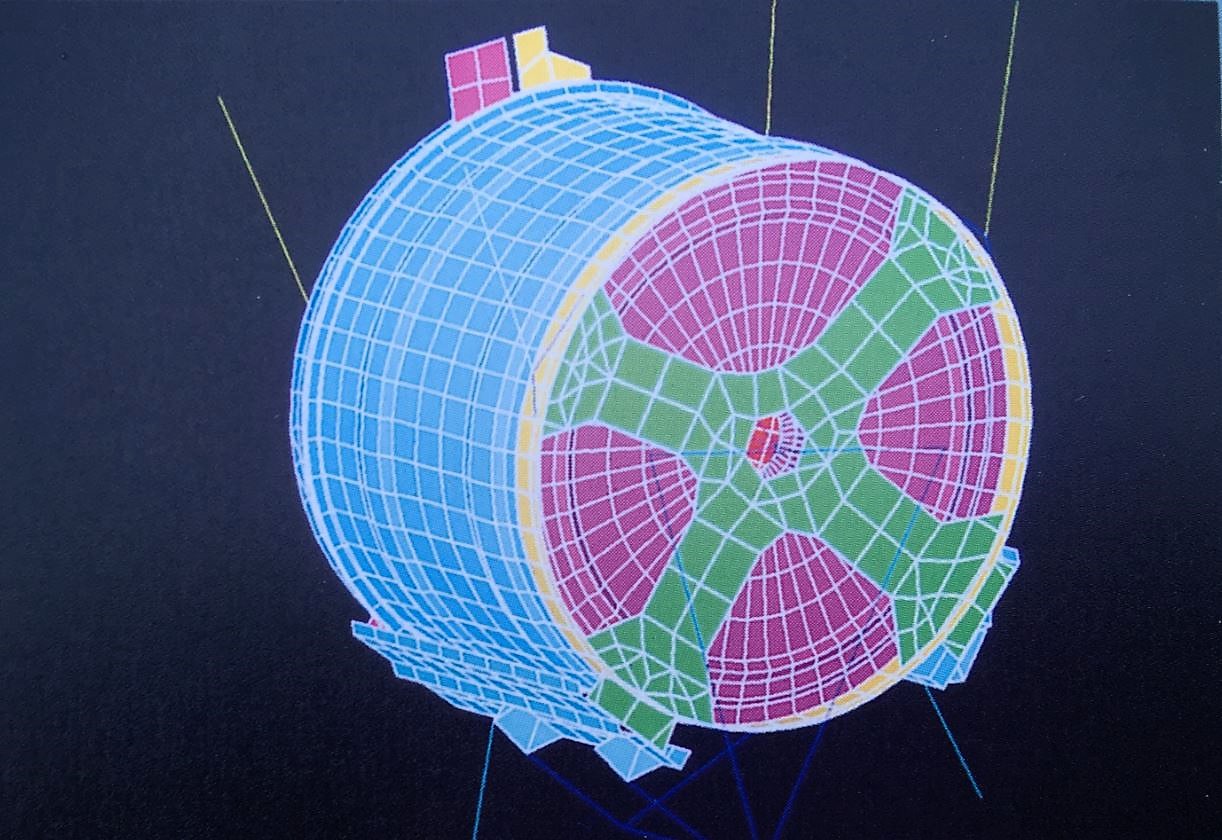

Zur Lösung derartiger Aufgabenstellungen müssen Differentialgleichungen gelöst werde. Hierfür hat sich die “Methode der Finiten Elemente” als effizientes und allgemein gültiges Verfahren herausgestellt. Ist die Spannungsverteilung in einem Bauteil bekannt, liegt es nahe, Parameter wie etwa die Geometrie zu variieren. Die Simulation zeigt dann, ob das Bauteil stärker belastet werden kann oder die Beanspruchung unter der ursprünglichen Last geringer wird. Eine Verringerung der Spannung entspricht auch einer Erhöhung der Lebensdauer. Dies bleibt allerdings eine sehr qualitative Aussage, da die exakte Berechnung der Lebensdauer häufig nach phänomenologischen Parametern verlangt, die meistens nur ungenau bekannt sind. Der Stützboden für den Laugenbehälter einer Waschmaschine (Bild 1) soll als Beispiel dienen, den Weg der Simulation aufzuzeigen. Für eine optimierte oder verbesserte Konstruktion werden mehrere Zyklen in der Simulation durchlaufen, die aus jeweils fünf Schritten bestehen. Sie umfassen die Geometrieerzeugung, die Netzgenerierung, die Eingabe der Randbedingungen und Belastungen, die Berechnung sowie schließlich die Auswertung und Interpretation.

Schnittstellen

Die Bearbeitung der einzelnen Schritte ist historisch gewachsen und erfolgt entweder jeweils vom Konstrukteur oder von berechnenden Ingenieur. Dabei benutzen beide Fachleute speziell auf ihre Anforderungen zugeschnittene Programme. Hier ergeben sich zwei Schnittstellen – die inhaltliche und EDV-technische. Die inhaltliche Schnittstelle zwischen Konstrukteur und berechnendem Ingenieur kann durch intensiven Austausch der beiden Spezialisten nahezu reibungsfrei sein. Sie wird jedoch bei den immer komplizierter werdenden Problemen bestehen bleiben, da kaum jemand in der Lage ist, das Fachwissen und Know-how beider in sich zu vereinigen. EDV-technisch werden entweder die Geometriedaten oder die FE-Netze zwischen CAD– und FEM-Programm ausgetauscht.

Neuere Entwicklungen bei den Programmen ermöglichen sowohl die Konstruktion als auch die FEM-Berechnungen in einem System und vermeiden damit die EDV-Schnittstelle. jedoch entsprechen sie in ihrer Leistungsfähigkeit nicht der Summe der beiden einzelnen Programme und sind damit nur für ein beschränktes Problemfeld einsetzbar.

Ungeachtet dieser Schnittstellenproblematik steht am Anfang einer jeden Simulation die Geometrieerzeugung, für die sich – je nach Komplexität – unterschiedliche CAD-Programme am Markt eignen. das gezeigte Beispiel (Bild 1) wurde mit dem 3D-Konstruktionspaket CATIA erstellt. Der nächste Schritt besteht in der Netzerzeugung beziehungsweise der Aufteilung der Struktur in Finite Elemente. Diese Aufgabe übernehmen sowohl CAD- als auch FEM-Programme, wobei die Wahl von den individuellen Stärken des einzelnen Programms abhängt. Der Stützboden wurde über die optimierte Direktschnittstelle TCIGES als Geometrie von CATIA an das FEM-Programm ANSYS übertragen. Die Vernetzung erfolgte in ANSYS. Will man sich die Möglichkeit einer adaptiven Netzverfeinerung offen lassen, ist die Übergabe der Geometriedaten und nicht der Finiten Elemente an ein FEM-Programm sinnvoll.

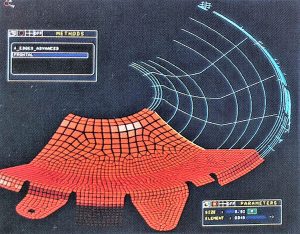

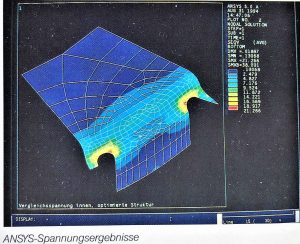

Im allgemeinen muß die Berechnungsgeometrie nicht die Feinheiten der entgültigen Konstruktionsgeometrie enthalten. Im Gegenteil haben Vereinfachungen positiven Einfluß auf Modellgrößen und Rechenzeiten. An dieser Stelle führt die enge Zusammenarbeit von Konstrukteur und FEM-Spezialist zu einer effektiven und sparsamen Arbeit. Im dritten Schritt werden im FEM-Programm oder -Modul die Randbedingungen und Belastungen der Konstruktion angegeben. danach folgt die Berechnung des Spannungszustandes oder anderer physikalischer Größen (Multiphysics) wie Temperatur- oder Strömungsverteilung. Für die Berechnung selbst bieten reine FEM-Programme immer noch die leistungsstärkeren Solver bzw. Lösungsroutinen an. Der Ist-Zustand des noch nicht optimierten Stützbodens etwa ist mit ANSYS berechnet worden (Bild 2).

Auswertung der Daten

Der Fünfte und letzte Schritt besteht aus der Auswertung und Interpretation der FEM-Berechnungen. Der erste Berechnungsschritt, beispielsweise einer Änderungskonstruktion, bestätigt in der Regel den Ist-Zustand. So sollte sich ein in Realität aufgetretener Riß in der Simulation als Spannungsspitze wiederfinden. Neben Materialparametern oder Belastungsannahmen, die dann in Abstimmung mit dem Schadensbild angepaßt werden müssen.

Das Ergebnis einer FEM-Berechnung läßt sich nur selten vorhersagen und Lösungswege zur Verbesserung werden oft erst anhand der Interpretation der Ergebnisgrößen deutlich. Einer Diskussion aller am Projekt Beteiligten, vom Auftraggeber bis zum FEM-Spezialisten, kann an dieser Stelle ganz entscheidend zur gezielten Vorbereitung eines nächsten Simulationsschrittes, z.B. durch die Veränderung von Geometrieparametern, beitragen. Der Schritt hin zu weiteren Berechnungen läuft in manchen Programmen schon automatisch ab. FE-Programme mit Optimierungsmodulen sind bereits in der Lage, weitere Varianten aufzubauen und eine optimierte Struktur zu finden, nachdem die zu variierenden Parameter und die zu optimierende Zielgröße festgelegt wurden. Dies macht aber nur Sinn, wenn bereits sämtliche von außen vorgebbaren Parameter festliegen und keiner Diskussion mehr unterliegen können. Im Beispiel konnten die Spannungsspitzen an den beiden Ausrundungsstellen durch eine elliptische Formgebung und eine Lageänderung um fast 80 % verringert werden.

Schlußbemerkung

Die wesentlichen Vorteile der Simulation liegen in einer Qualitätsverbesserung der Konstruktion und in einem Zeitgewinn durch die deutlich reduzierte Anzahl an Versuchszyklen. Darüber hinaus sind auch Kostenreduzierungen etwa durch eine vereinfachte Fertigung realisierbar. das einfache Programmhandling neuerer Anwendungen verlockt dazu, Konstruktion und Simulation selbst durchzuführen. Jedoch sollte nicht übersehen werden, daß in eine effektive Problembearbeitung das Know-how über Numerik, Mathematik und Mechanik sowohl eines Konstrukteurs als auch eines berechnenden Ingenieurs einfließen muß. Die Nutzung einer externen Dienstleistung erspart hier zum einen den eigenen Know-how-Aufbau. Zum anderen liegt die wichtige und kostenintensive Schnittstelle zwischen CAD-Konstruktion und Simulation in einer Hand.

Veröffentlichung

Erschienen in “Der Konstrukteur” – Ausgabe 9/95